軸鍛件的生產過程

軸鍛件的生產過程是一個復雜且精密的過程,涉及多個步驟和工藝。以下是軸鍛件生產的主要步驟:

1. 原材料準備:

材料選擇:根據軸鍛件的使用要求選擇合適的材料,例如碳鋼、合金鋼、不銹鋼等。

材料檢驗:對原材料進行化學成分分析、力學性能測試等,確保材料質量符合要求。

下料:根據軸鍛件的尺寸和形狀,將原材料切割成合適的坯料。

2. 加熱:

加熱設備:使用加熱爐將坯料加熱到鍛造溫度,例如箱式爐、感應加熱爐等。

加熱溫度:根據材料的種類和鍛造工藝確定加熱溫度,以確保材料具有良好的塑性和流動性。加熱時間:控

制加熱時間,確保坯料均勻受熱,避免過熱或加熱不足。

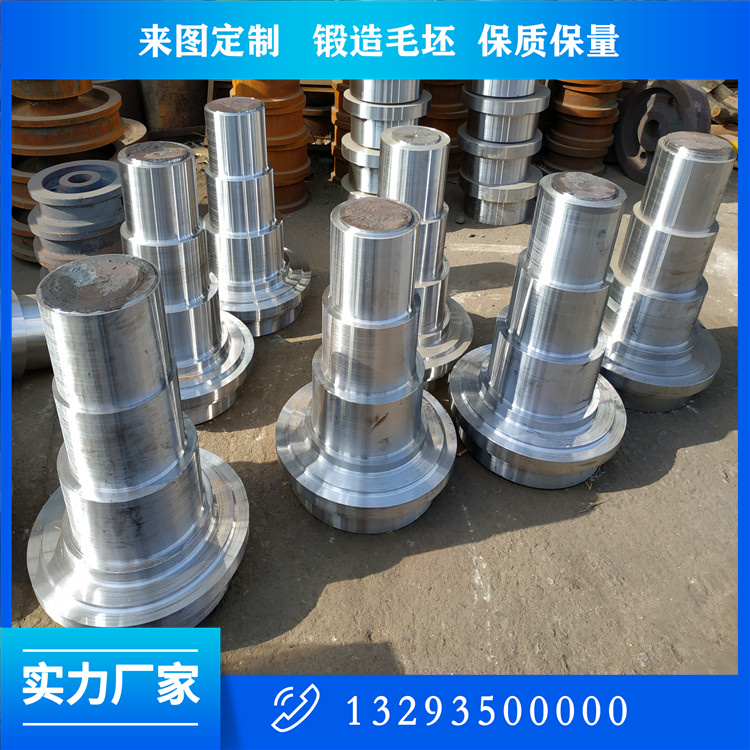

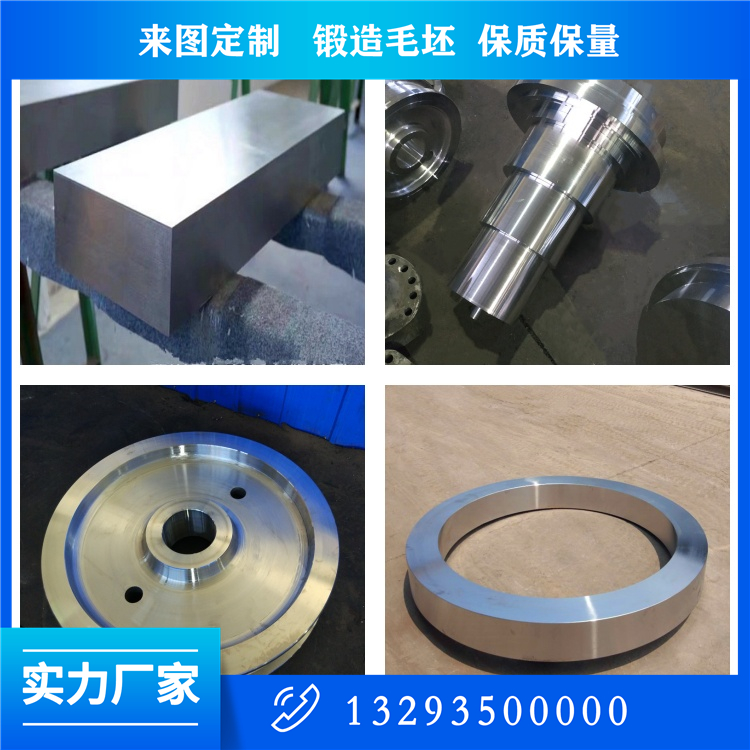

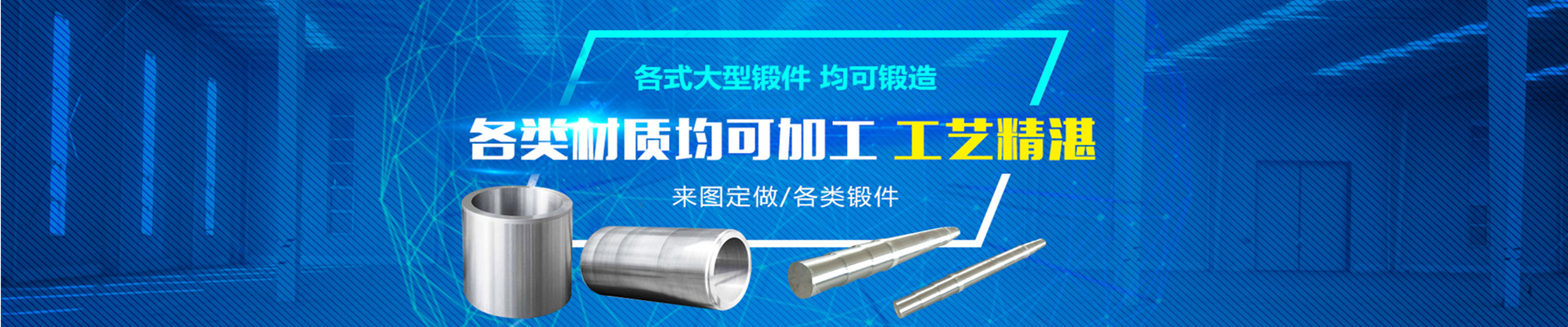

3. 鍛造:

鍛造設備:使用鍛錘、壓力機等設備對加熱后的坯料進行鍛造。

鍛造工藝:根據軸鍛件的形狀和尺寸,選擇合適的鍛造工藝,例如自由鍛、模鍛、碾環等。

鍛造過程:通過多次鍛打和成型,使坯料逐漸接近軸鍛件的***終形狀和尺寸。

4. 熱處理:

熱處理目的:改善軸鍛件的內部組織,提高其力學性能和加工性能。

熱處理方法:根據材料種類和使用要求,選擇合適的熱處理方法,例如正火、淬火、回火等。

熱處理工藝:控制加熱溫度、保溫時間和冷卻速度,以獲得所需的組織和性能。

5. 機械加工:

加工設備:使用車床、銑床、磨床等設備對軸鍛件進行機械加工。加工工藝:根據軸鍛件的圖紙要求,進行

車削、銑削、磨削等加工,以達到所需的尺寸精度和表面粗糙度。

加工順序:合理安排加工順序,避免加工變形和應力集中。

6. 表面處理:

6. 表面處理:

表面處理目的:提高軸鍛件的表面質量、耐腐蝕性和耐磨性。

表面處理方法:根據使用要求,選擇合適的表面處理方法,例如噴丸、滲碳、鍍鉻等。

表面處理工藝:控制處理參數,確保表面處理效果符合要求。

7. 檢驗和測試:

尺寸檢驗:使用測量工具對軸鍛件的尺寸進行檢驗,確保符合圖紙要求。

表面質量檢驗:目視檢查或使用儀器檢測軸鍛件的表面缺陷,例如裂紋、折疊等。

力學性能測試:對軸鍛件進行拉伸、沖擊、硬度等測試,確保其力學性能符合要求。

無損檢測:使用超聲波、磁粉等無損檢測方法,檢測軸鍛件內部缺陷。

8. 包裝和運輸:

包裝:對軸鍛件進行防銹包裝,防止運輸過程中損壞。運輸:選擇合適的運輸方式,確保鍛造軸安全送達客戶手中。

總結:

軸鍛件的生產過程是一個復雜且精密的過程,需要嚴格控制每個環節的工藝參數和質量標準,才能生產出

高質量的軸鍛件。

關注公眾微信號

關注公眾微信號