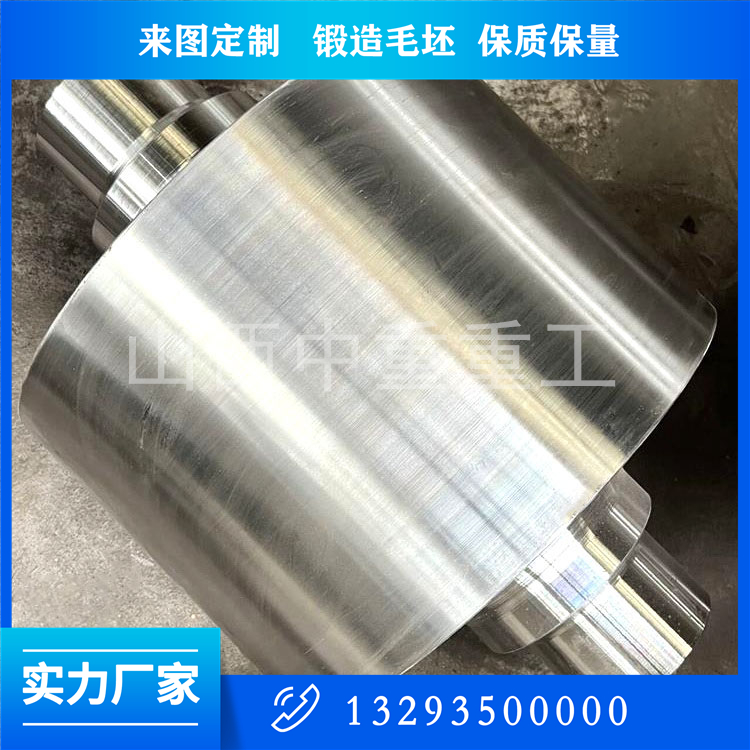

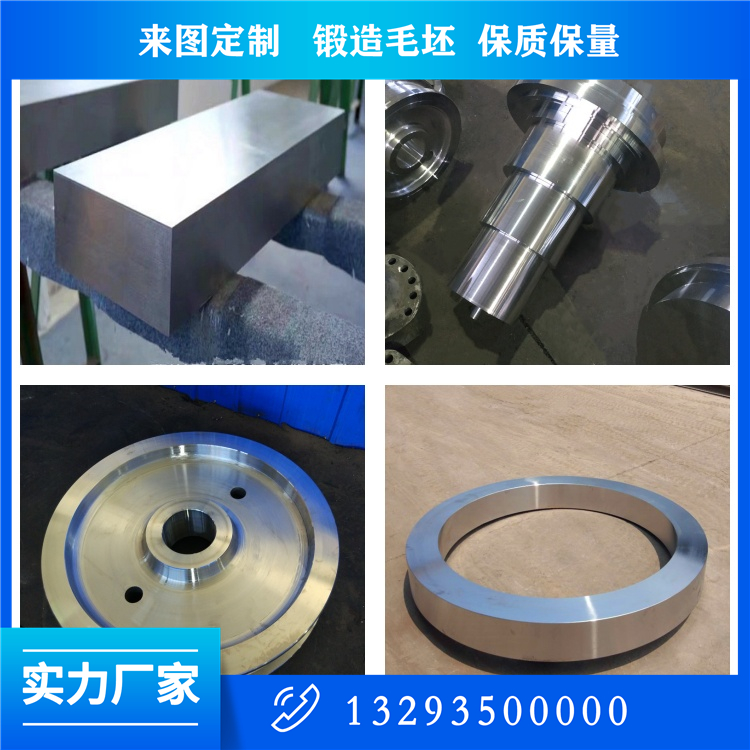

風機軸鍛件制造工藝詳解

風機軸鍛件的制造工藝需要兼顧材料性能、結構強度和運行可靠性,尤其針對高轉速、長壽命和惡劣環境

等特殊要求。以下是詳細的制造工藝流程及關鍵技術控制點:

一、制造工藝流程總覽

mermaid

復制

graph TD

A[材料驗收] --> B[下料]

B --> C[加熱]

C --> D[鍛造]

D --> E[熱處理]

E --> F[粗加工]

F --> G[無損檢測]

G --> H[精加工]

H --> I[動平衡]

I --> J[表面處理]

J --> K[終檢]

二、關鍵工序詳解

1. 材料準備

選材標準:

42CrMoA(通用):GB/T 3077-2015

F51雙相鋼(防腐):ASTM A182

34CrNiMo6(高速):EN 10083-3

坯料檢驗:

超聲波探傷(UT)檢測內部缺陷(符合JB/T 5000.15)

光譜分析驗證成分(C、Mn、Cr等元素偏差≤±0.05%)

2. 加熱工藝

分段加熱:

plaintext

復制

室溫→600℃(慢速升溫,2℃/min)→保溫1h→850℃(快速升溫)→保溫2h(均溫)

控溫要點:

爐溫均勻性±10℃(熱電偶多點監控)

奧氏體不銹鋼需防止滲碳(采用惰性氣體保護)

3. 鍛造成型

設備選型:

軸徑范圍 推薦設備 鍛造比要求

φ<200mm 空氣錘(5t) ≥3

φ200-500mm 液壓機(3150t) ≥4

φ>500mm 模鍛壓力機 ≥5

工藝控制:

終鍛溫度:碳鋼≥800℃,合金鋼≥850℃(防止冷作硬化)

鍛后立即埋砂緩冷(冷卻速率≤30℃/h)

4. 熱處理

典型工藝曲線(以42CrMoA為例):

plaintext

復制

正火:900℃×2h→空冷

調質:850℃淬火(水淬油冷)→560℃回火→硬度HB260-300

關鍵參數:

淬火轉移時間<15秒(防止先共析鐵素體析出)

回火后快冷(水冷)避免第二類回火脆性

5. 機械加工

加工余量設計:

直徑(mm) 粗加工余量 精加工余量

50-100 3.0mm 0.5mm

100-200 4.5mm 0.8mm

>200 6.0mm 1.2mm

特殊結構加工:

葉輪端錐面:數控車削(錐度1:12,接觸面積≥80%)

油槽加工:成型銑刀(螺旋角30°±1°)

6. 無損檢測

多方法聯合檢測:

檢測方法 標準 適用缺陷類型 驗收等級

超聲波 GB/T 6402 內部夾雜、裂紋 Ⅱ級(Φ2mm當量)

磁粉 ASTM E1444 表面裂紋 不允許線性缺陷

滲透 ISO 3452 非磁性材料表面缺陷 ≤0.5mm

7. 動平衡校正

G2.5級平衡要求:

plaintext

復制

允許殘余不平衡量 U = (9549 × G × M) / (n × r)

(G=2.5,M為軸質量kg,n為轉速rpm,r為校正半徑m)

去重方式:

鉆孔去重(單孔深度≤10%軸徑)

對稱去重(相位差≤15°)

8. 表面強化

常用工藝對比:

工藝 適用材料 硬化層深度 硬度 成本

高頻淬火 42CrMo 2-3mm HRC50-55 低

滲氮 34CrNiMo6 0.3-0.5mm HV800-1000 中

激光熔覆 鎳基合金 1-2mm HRC45-50 高

三、特殊工藝控制

1. 大型軸分段鍛件鍛造

法蘭連接工藝:

坡口形式:U型坡口(角度30°,鈍邊2mm)

焊接預熱:250℃×2h(防止冷裂紋)

焊后熱處理:580℃×4h(消除焊接應力)

2. 防腐處理

鍍層工藝選擇:

plaintext

復制

海洋環境:HVOF噴涂WC-12Co(厚度200μm,孔隙率<1%)

化工介質:電鍍Ni-P合金(磷含量9-12%,鹽霧試驗1000h)

3. 殘余應力控制

振動時效(VSR)參數:

頻率選擇:軸一階固有頻率±10%

處理時間:30-45分鐘(振幅0.5-1.0mm)

四、常見缺陷及對策

缺陷類型 產生原因 解決措施

白點裂紋 氫致開裂 鍛后立即去氫退火(250℃×24h)

流線紊亂 鍛造比不足 增加鐓粗-拔長次數(≥3次)

硬度不均 淬火冷卻不均勻 采用聚合物淬火液(濃度10%-15%)

動平衡超差 材料密度不均勻 增加毛坯超聲探傷(密度差≤0.5%)

五、工藝驗證方法

微觀組織檢查:

晶粒度:ASTM E112(要求5-8級)

非金屬夾雜物:GB/T 10561(A類≤2級)

力學性能測試:

取樣位置:1/2半徑處縱向試樣

測試項目:σb≥900MPa,AKU≥40J(-20℃沖擊)

通過嚴格控制上述工藝環節,可確保風機軸鍛件達到:

疲勞壽命>10^7次(R=-1載荷條件下)

同軸度≤φ0.02mm/m

平均無故障運行時間(MTBF)>50,000小時

建議對關鍵部件實施SPC(統計過程控制),重點監控鍛造溫度和熱處理硬度參數。

關注公眾微信號

關注公眾微信號