風機軸軸鍛件的廣泛應用領域

風機軸鍛件作為風力發電系統的核心傳動部件,其應用領域和技術要求隨著風電行業的發展不斷演進。以下是風機軸鍛件在不同應用場景下的技術特點和發展趨勢的詳細分析:

1. 陸上風電領域

(1)常規陸上風機

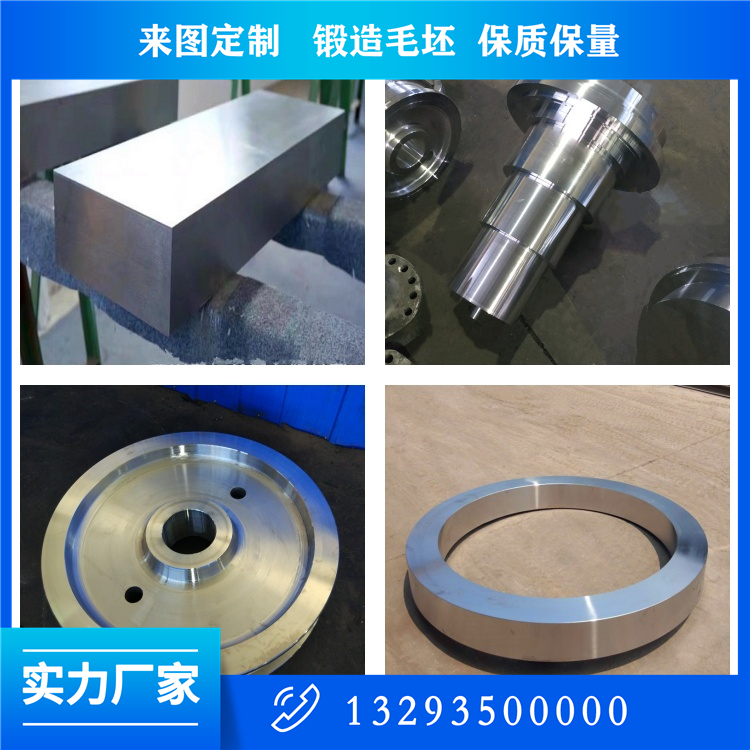

主流機型:2-5MW級雙饋/直驅風機

技術特點:

材料:42CrMo4/34CrNiMo6(調質態屈服強度≥650MPa)

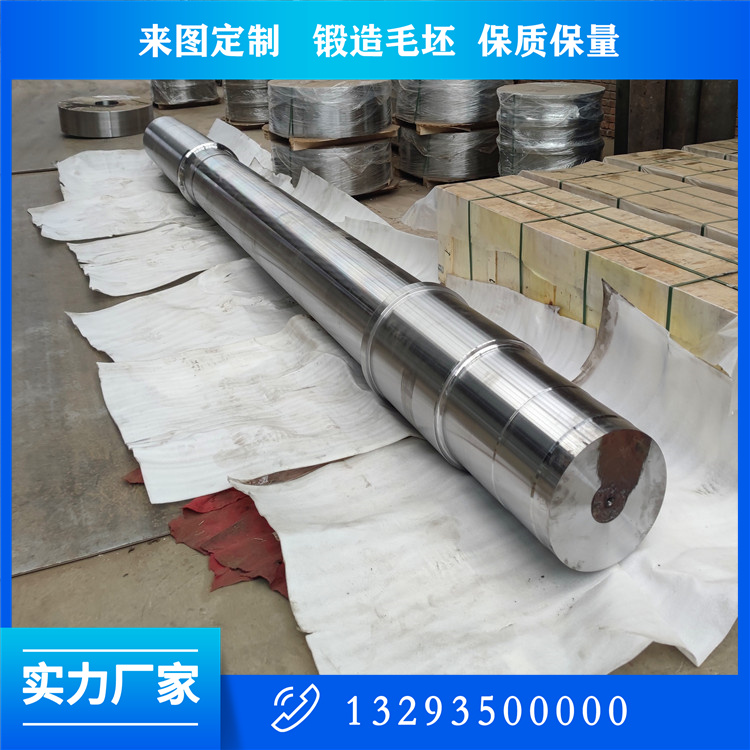

典型尺寸:軸長4-8m,重量8-20噸

特殊工藝:分段鍛造+真空擴散焊(超大尺寸軸)

創新案例:

金風科技5MW主軸采用空心設計(壁厚150mm,減重15%)

西門子Gamesa的IntegralDrive?技術實現主軸-軸承一體化鍛造

(2)低風速風機

特殊需求:

高啟動力矩設計(扭矩系數提升20%)

頻繁啟停適應(日啟停次數≥30次)

材料創新:

采用高疲勞強度鋼種(如S38CVDS,疲勞極限Δσ≥400MPa)

2. 海上風電領域

(1)固定式基礎風機

技術挑戰:

鹽霧腐蝕防護:FV520B不銹鋼鍛件或42CrMo4+熱噴涂(AlMg5涂層)

超大載荷設計:10MW級主軸需承受≥5000kN·m扭矩

典型案例:

明陽智能MySE16-242風機主軸采用雙真空冶煉34CrNiMo6([H]≤1ppm)

GE Haliade-X 14MW主軸鍛件重量達75噸(全球***大整體鍛件之一)

(2)漂浮式風機

特殊要求:

動態載荷補償(波浪引起的附加彎矩≥30%靜態值)

六自由度運動適應(偏航角±15°持續擺動)

創新設計:

中集來福士"長鯨一號"采用柔性軸設計(允許2°彈性偏轉)

3. 特殊環境應用

(1)高寒地區

材料選擇:

-60℃低溫用鋼(如FH70,-50℃沖擊功≥60J)

低溫潤滑集成設計(軸頸內置加熱油道)

典型案例:

俄羅斯北極風電項目采用34Cr2Ni2MoV鋼(Z向性能≥60%)

(2)沙漠/戈壁

防護要求:

防砂蝕處理(WC-Co涂層硬度≥1200HV)

溫差補償設計(-30℃~+70℃尺寸穩定性)

4. 新型風機技術

(1)垂直軸風機

軸件特點:

承受復合彎矩(徑向+軸向載荷比3:1)

材料:17-4PH不銹鋼(時效硬化態HRC40-45)

創新工藝:

3D打印近凈成形(復雜內冷卻流道一體化制造)

(2)磁懸浮風機

精密要求:

徑向跳動≤0.01mm/m

非導磁材料選擇(如Ti-6Al-4V合金)

5. 技術發展趨勢

(1)超大功率化

16-20MW級主軸技術參數:

直徑≥2.5m,重量超100噸

采用分段鍛造-電子束焊復合工藝

(2)智能化升級

內置傳感器技術:

光纖光柵應變監測(精度±5με)

無線溫度監測節點(測溫范圍-40~+150℃)

(3)綠色制造

近凈成形技術:

材料利用率從60%提升至85%

能源消耗降低30%(等溫鍛造技術)

6. 標準與檢測

標準體系關鍵要求檢測方法創新

IEC 61400-4 20年疲勞壽命驗證 全尺寸疲勞試驗臺(載荷±15%)

GL2010 硫化物夾雜≤0.5級 自動超聲波成像(缺陷3D重構)

GB/T 25383 殘余應力≤30%σs X射線衍射場掃描(100點/m2)

典型案例分析

三峽福建海上風電項目16MW機組主軸:

材料:34CrNiMo6+QT+SR處理

關鍵工藝:

萬噸壓機多向鍛件鍛造(鍛造比≥6)

深冷處理(-120℃×8h)

性能指標:

屈服強度:850-900MPa

-40℃沖擊功:≥45J

腐蝕疲勞強度:280MPa@10?次(人工海水)

未來挑戰與突破

超長壽命需求:30年免維護設計(需開發納米析出強化鋼種)

深海應用:1000米水深漂浮式風機軸(耐壓150Bar設計)

回收利用:開發可重復冶煉的低碳合金(CO?排放降低50%)

風機軸鍛件正從"單一承載件"向"智能結構功能件"進化,隨著15MW+機組成為主流,新材料新工藝的應用將推動行業進入全新發展階段。

關注公眾微信號

關注公眾微信號