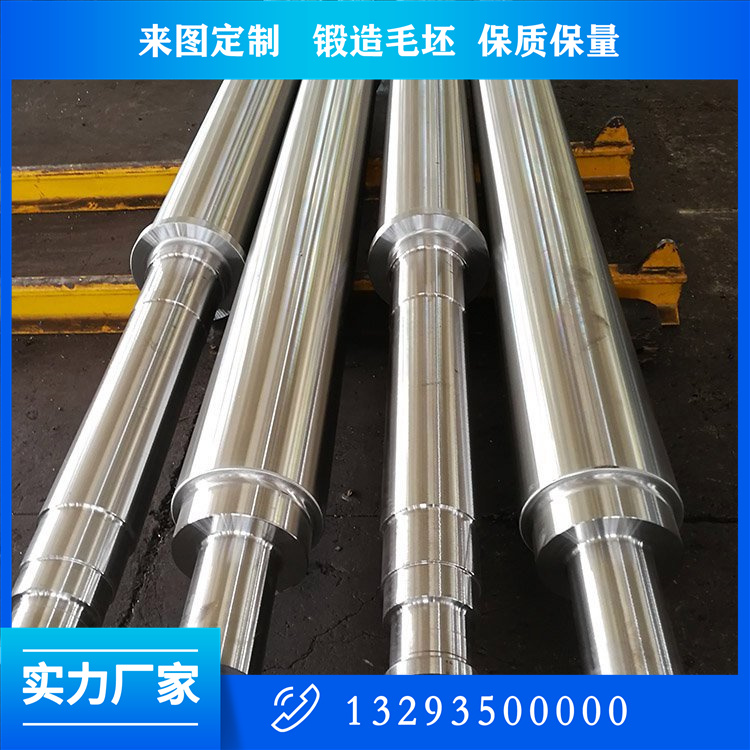

傳動主軸鍛件制造技術詳解

傳動主軸鍛件制造技術詳解

傳動主軸作為動力傳輸系統的核心承力部件,其制造技術要求極為嚴苛。以下是結合國際***標準與工程實踐的***技術解析:

一、材料體系設計

高純凈材料冶煉

采用VIM+VAR雙聯工藝(真空感應熔煉+真空自耗重熔)

成分控制:

math

復制

下載

[C]0.25-0.35%, [Si]0.15-0.35%, [Ni]3.0-4.0%,

[Cr]1.0-1.5%, [Mo]0.2-0.4%, [P+S]≤0.008%

氧含量控制:[O]≤12ppm(ESR鋼錠)

材料認證要求

三級探傷標準:符合ASTM A388 Class F

全截面性能:

硬度梯度≤HB25

-40℃沖擊功AKv≥45J(GL認證要求)

二、鍛件鍛造工藝創新

全纖維鍛造技術

工藝流程:

復制

下載

鋼錠(Φ1000mm)→ 多向鐓粗(壓縮比≥70%)→

中心壓實(2000t液壓機)→ 徑軸向軋制(徑厚比≤15)→

仿形鍛造(輪廓精度±3mm)

組織控制:

晶粒度ASTM 7-9級

流線連續度≥95%

智能鍛造系統

實時監控參數:

參數控制范圍反饋調節頻率

模具溫度 150-250℃ 10Hz

變形速率 3-8mm/s 50ms

應變分布 εmax≤1.2 三維建模

三、熱處理關鍵技術

差溫熱處理工藝

分段淬火技術:

軸頸部位:水淬(冷卻速率≥30℃/s)

過渡區域:聚合物淬火(冷卻速率15-20℃/s)

芯部:強制風冷(冷卻速率5-10℃/s)

回火工藝曲線:

math

復制

下載

550℃×6h → 620℃×10h(殘余應力消除率≥85%)

組織性能調控

理想微觀組織:

回火索氏體(90±5%)

殘余奧氏體(≤2%)

力學性能:

math

復制

下載

σ_b≥900MPa, σ_{0.2}≥750MPa, δ≥18%,

Ψ≥50%, K_{IC}≥120MPa·m^{1/2}

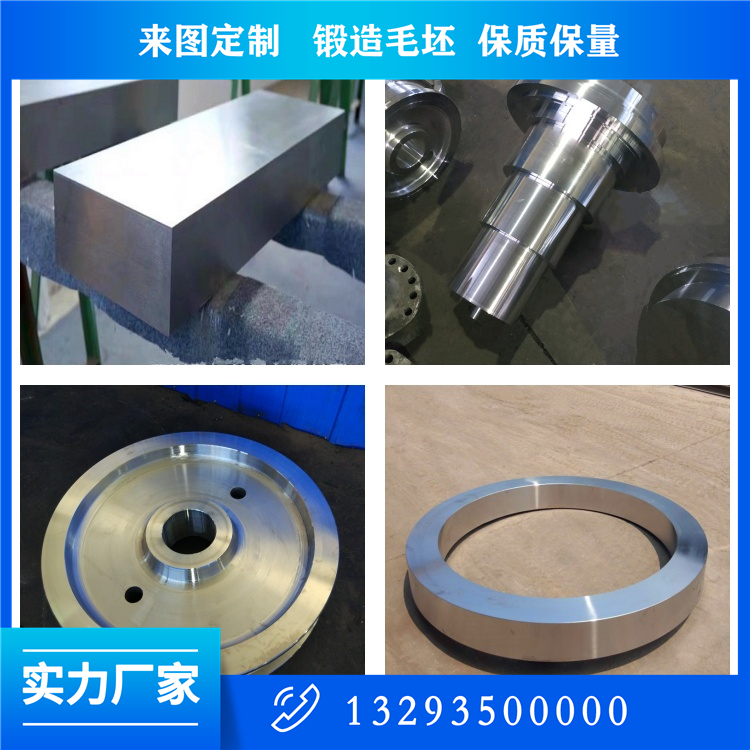

四、精密加工技術

余量優化設計

加工余量分配:

工序徑向余量(mm)軸向余量(mm)

粗車 8-12 5-8

半精車 3-5 2-3

磨削 0.3-0.5 0.1-0.2

形位公差控制

關鍵指標:

軸承位圓度≤0.005mm

法蘭端面跳動≤0.02mm/m

軸身直線度≤0.05mm/1000mm

補償加工技術:

基于熱變形的反向預變形加工

在線測量閉環修正(精度±0.002mm)

五、表面強化體系

復合強化工藝

噴丸+滾壓組合:

參數噴丸工藝滾壓工藝

強度 0.4-0.6mmA 進給力8-12kN

覆蓋率 200% 3次往復

表面粗糙度 Ra1.6-3.2μm Ra0.2-0.4μm

殘余應力分布:

表面壓應力≥-800MPa

應力層深度≥0.3mm

抗腐蝕處理

海上環境專用:

超音速火焰噴涂(HVOF)WC-10Co-4Cr

涂層厚度150-200μm,孔隙率≤0.5%

鹽霧試驗≥5000h(ISO 9227)

六、質量檢測體系

全維度檢測技術

無損檢測組合:

圖表

代碼

下載

超聲波檢測

相控陣檢測

TOFD檢測

三維成像重構

驗收標準:

當量缺陷≤Φ1.6mm(EN 10228-3 Class 2)

單個缺陷面積≤25mm2

疲勞性能測試

臺架試驗條件:

四點彎曲疲勞(R=-1,頻率30Hz)

加載應力:0.6σ_y

合格標準:

循環次數≥10?次無裂紋

壽命分散系數≤1.5

七、典型工程案例

8MW海上風電主軸

關鍵數據:

參數數值

重量 28t

總長 6.5m

***大直徑 Φ1800mm

特殊工藝:

整體模鍛+局部感應淬火

六點支撐熱處理防變形工裝

高速列車傳動軸

技術突破:

200km/h工況下的微動磨損控制

動平衡等級G1.0(殘余不平衡量≤1g·mm/kg)

八、技術前沿發展

數字孿生技術

全生命周期建模:

鍛造過程金屬流線預測(精度≥92%)

服役期裂紋擴展仿真(Paris公式修正)

微觀組織調控

晶界工程:

特殊熱處理獲得大角度晶界(≥25°)

疲勞壽命提升60-80%

綠色制造工藝

節能熱處理:

脈沖式加熱節能30%

淬火介質循環利用率≥95%

注:實際生產需滿足ISO 6336-5(齒輪鍛件軸計算標準)和DNVGL-ST-0376(風電部件認證)要求。對于核電用主軸,需額外符合RCC-M M340規范中的抗輻照性能要求。建議關鍵部位采用X射線殘余應力分析(測量深度0.5mm)結合EBSD晶界特性分析進行質量驗證。

關注公眾微信號

關注公眾微信號