風(fēng)機(jī)軸鍛件的工藝

以下是針對風(fēng)機(jī)軸鍛件的詳細(xì)工藝說明,涵蓋材料選擇、鍛造技術(shù)、熱處理及質(zhì)量控制等關(guān)鍵環(huán)節(jié),突出其大尺寸、高載荷和耐疲勞的特性:

風(fēng)機(jī)軸鍛件核心工藝流程圖

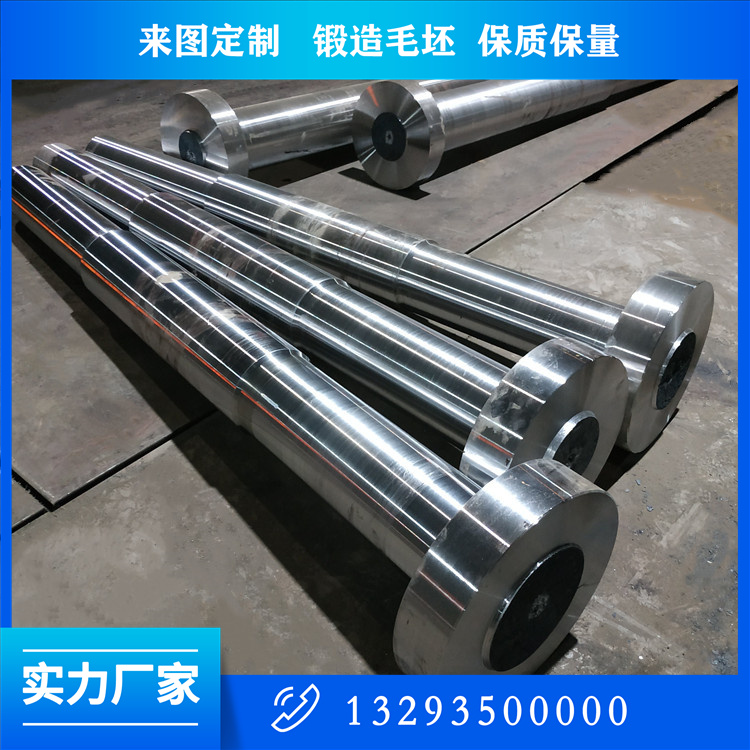

材料準(zhǔn)備 → 加熱 → 鍛造 → 熱處理 → 機(jī)械加工 → 檢測 → 表面處理

1. 材料選擇

常用材質(zhì):

低合金高強(qiáng)度鋼(如34CrNiMo6、42CrMo4、30Cr2Ni4MoV)。

特殊要求:海上風(fēng)機(jī)需添加抗腐蝕元素(如Cu、Ni)。

材料標(biāo)準(zhǔn):

符合EN 10250(歐標(biāo))或ASTM A668(美標(biāo)),要求[S]≤0.010%、[P]≤0.015%(低雜質(zhì))。

預(yù)處理:

鋼錠/坯料超聲波探傷(UT)檢測內(nèi)部缺陷,確保無白點、夾雜。

2. 加熱工藝

分段加熱:

低溫預(yù)熱(≤650℃)→ 快速升溫(850~1200℃)→ 均溫保溫(減少熱應(yīng)力)。

控溫精度:±10℃(大型感應(yīng)爐或天然氣爐,避免過燒)。

氧化控制:保護(hù)氣體(如氮氣)或噴涂防氧化涂層。

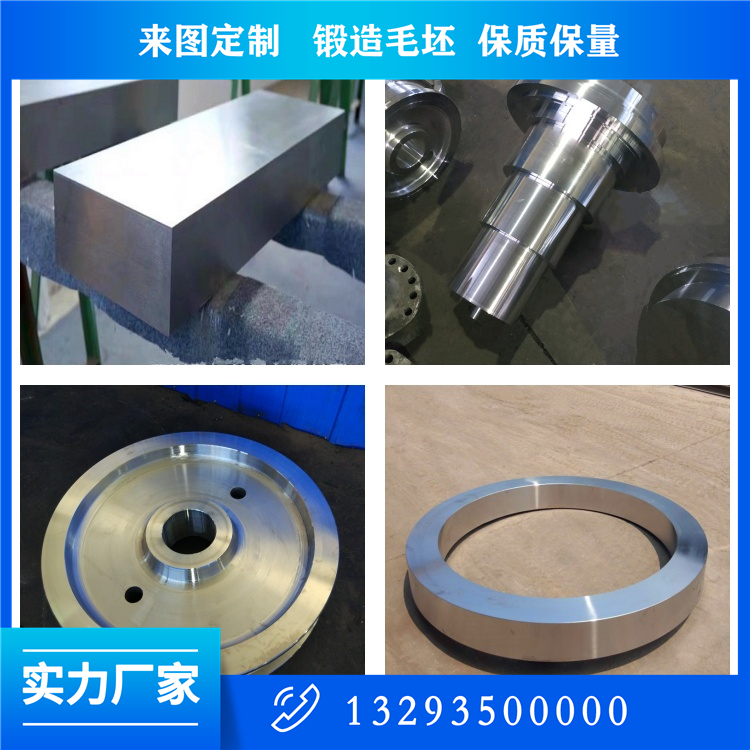

3. 鍛造成型

關(guān)鍵工藝

自由鍛+徑向鍛造組合:

鐓粗:增大截面鍛比(≥4:1),破碎鑄態(tài)組織。

拔長:多向鍛打(軸向+徑向),優(yōu)化流線分布。

臺階成型:局部模鍛法蘭盤或軸承位(精度IT12-IT13)。

大變形控制:

采用“高溫大壓下”工藝(終鍛溫度≥750℃),避免裂紋。

設(shè)備要求

萬噸級液壓機(jī)(如1.2~1.5萬噸)鍛造超大型風(fēng)機(jī)主軸(長度≥6m,重量≥10噸)。

4. 熱處理

正火+回火(碳鋼):均勻組織,消除鍛造應(yīng)力。

調(diào)質(zhì)處理(合金鋼):

淬火:水淬或聚合物淬火液(控制變形,避免開裂)。

回火:550~650℃保溫,硬度控制在240~300HB。

差異化熱處理:

軸承位、齒輪部位表面淬火(硬度HRC50-55),其他區(qū)域保持韌性。

5. 機(jī)械加工

粗加工:車削去除氧化皮,留余量2~3mm。

精加工:

數(shù)控機(jī)床加工法蘭孔(位置度≤0.05mm)。

磨削軸承位(Ra≤0.4μm,圓柱度≤0.01mm)。

6. 檢測與認(rèn)證

檢測項目方法/標(biāo)準(zhǔn)要求

內(nèi)部缺陷 超聲波探傷(UT)EN 12680-3 無Φ≥3mm當(dāng)量缺陷

力學(xué)性能 拉伸/沖擊試驗(ISO 6892) 抗拉強(qiáng)度≥650MPa,Akv≥40J(-20℃)

尺寸精度 激光跟蹤儀+三坐標(biāo) 全長直線度≤1mm/m

風(fēng)機(jī)軸鍛件技術(shù)難點與對策

問題1:超大截面心部組織不均勻

對策:采用“反復(fù)鐓拔”工藝,配合中心壓實鍛造(如JTS法)。

問題2:疲勞壽命不足

對策:優(yōu)化流線走向,禁止橫向鍛造;噴丸強(qiáng)化表面(提高10%~15%疲勞強(qiáng)度)。

典型應(yīng)用場景

陸上風(fēng)機(jī):2~5MW級主軸(長度4~8m,重量8~20噸)。

海上風(fēng)機(jī):8~15MW級主軸(抗腐蝕設(shè)計,壽命≥25年)。

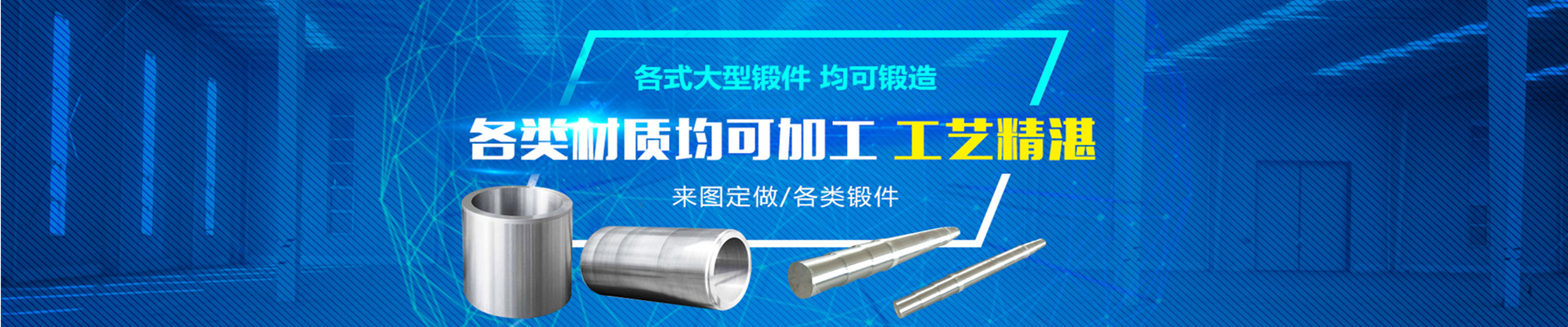

選擇風(fēng)機(jī)軸鍛件的核心優(yōu)勢

? 一體化成型:避免焊接弱區(qū),適合高動態(tài)載荷。

? 抗疲勞設(shè)計:鍛造流線沿應(yīng)力方向分布,壽命比鑄造件提高50%以上。

? 定制化服務(wù):支持從材料冶煉到成品交付的全流程管控(如風(fēng)電GL/DNV認(rèn)證)。

如需進(jìn)一步了解某類風(fēng)機(jī)軸鍛件(如空心主軸、雙法蘭軸)的工藝細(xì)節(jié)或?qū)嶋H案例,可提供具體參數(shù)要求。

關(guān)注公眾微信號

關(guān)注公眾微信號