傳動主軸鍛件的工藝

以下是針對傳動主軸鍛件的詳細工藝解析,涵蓋從材料選擇到成品檢測的全流程,重點突出其高扭矩、高精度及耐疲勞特性:

傳動主軸鍛件核心工藝流程

材料冶煉 → 制坯 → 加熱 → 鍛造 → 熱處理 → 精加工 → 檢測 → 表面強化

1. 材料選擇與預處理

典型材質:

中碳合金鋼:40Cr、42CrMo(通用傳動軸)

高強度鋼:34CrNiMo6、30Cr2Ni4MoV(重載/高速主軸)

不銹鋼:17-4PH(耐腐蝕環(huán)境)

純凈度要求:

[O]≤20ppm、[H]≤2ppm(真空脫氣冶煉),硫磷含量≤0.015%

坯料制備:

連鑄圓坯或鍛軋棒材,經剝皮去除表面缺陷,UT探傷合格后鋸切下料

2. 精密鍛造工藝

(1) 加熱控制

階梯式加熱:600℃預熱→850℃均溫→1200℃終熱(合金鋼)

控溫精度:±5℃(數字化感應加熱爐),氧化皮厚度≤0.3mm

(2) 成型方式

工藝適用場景精度/性能優(yōu)勢

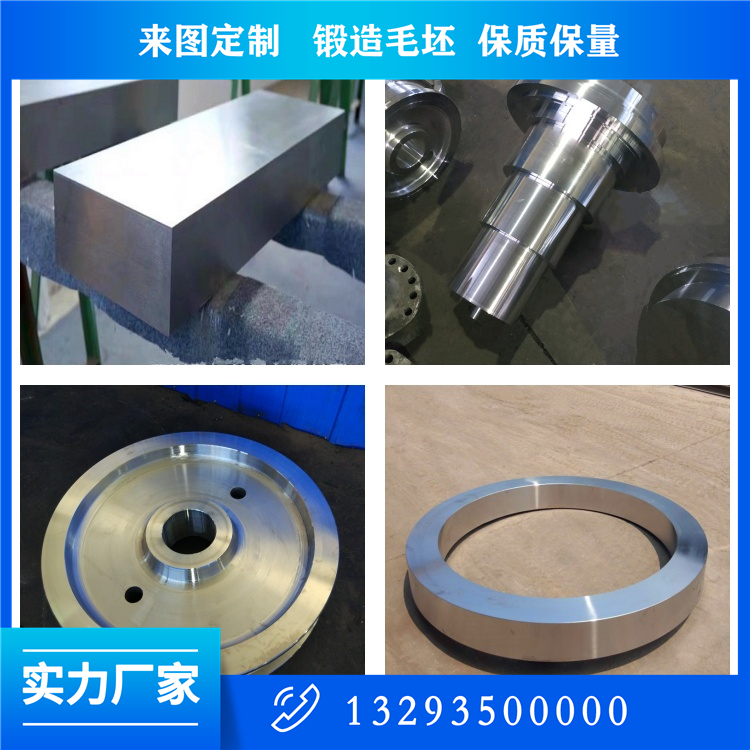

多向模鍛 批量生產齒輪軸、花鍵軸 齒形一次成型(IT10級)

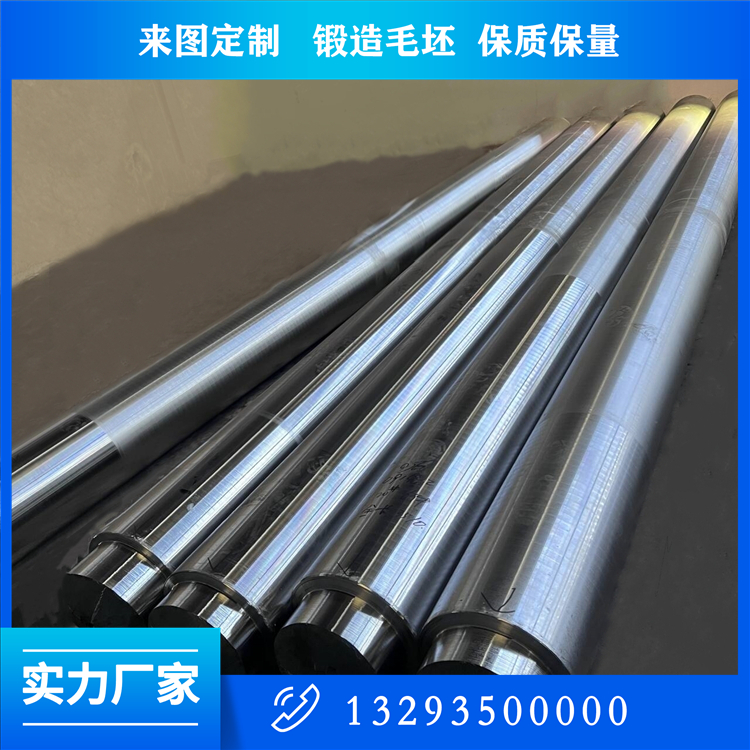

徑向精鍛 長徑比>10的細長軸 纖維流線連續(xù)(疲勞強度↑30%)

等溫鍛造 鈦合金/高溫合金主軸 近凈成形,減少加工余量

(3) 關鍵參數

鍛比≥4(確保心部致密性)

終鍛溫度:碳鋼≥800℃,合金鋼≥750℃(防裂紋)

3. 熱處理工藝

調質處理(核心工藝):

淬火:水基聚合物溶液冷卻(42CrMo軸:860℃×2h→淬火)

回火:540℃×4h(硬度28-32HRC,屈服強度≥850MPa)

局部強化:

感應淬火:軸承位/花鍵部位硬度HRC50-55,深度2-4mm

滲氮處理:高速主軸表面硬度≥1000HV(耐磨性提升3倍)

4. 精密加工技術

工序安排:粗車→半精車→熱處理→精磨→滾齒/插齒

關鍵精度控制點:

軸承檔:圓柱度≤0.005mm,Ra≤0.2μm

齒輪部位:齒形誤差≤5級(GB/T 10095)

動平衡:殘余不平衡量≤1g·cm/kg(高速主軸)

5. 檢測與認證

檢測項目方法標準合格指標

內部缺陷 相控陣超聲波探傷(PAUT) 無Φ≥1.6mm當量缺陷(EN 10228-3)

力學性能 低溫沖擊試驗(-40℃) Akv≥35J(風電主軸)

尺寸檢測 激光干涉儀+齒輪測量中心 全長直線度≤0.02mm/m

技術難點與解決方案

難題1:大長徑比軸彎曲變形

對策:鍛造時采用"分段旋轉鍛造法",加工時增加中心架支撐

難題2:花鍵/齒輪精度衰減

對策:熱處理后二次精鍛修正,采用冷滾壓成型工藝

典型應用對比

主軸類型工藝特點代表應用

汽車傳動軸 空心輕量化設計(旋鍛成形) 新能源車電驅動系統(tǒng)

軋機萬向軸 超大型整體鍛造(噸位≥1.5萬噸) 有色金屬熱連軋生產線

艦艇推進軸 耐海水腐蝕鋼+激光熔覆強化 船舶動力系統(tǒng)

工藝優(yōu)勢總結

? 性能定制:通過材料-鍛造-熱處理協同設計,可定向調控強度/韌性/耐磨性

? 成本優(yōu)化:近凈成形技術減少材料損耗(較切削加工省料40%以上)

? 壽命保障:全流程殘余應力控制,疲勞壽命達10^7次循環(huán)以上

如需特定類型傳動主軸鍛件(如高速電機軸、十字萬向節(jié)軸)的工藝方案或失效分析案例,可提供更詳細技術要求。

關注公眾微信號

關注公眾微信號