大型軸鍛件的等溫精密模鍛工藝開發

大型軸鍛件的等溫精密模鍛工藝開發需要解決大長徑比變形均勻性、組織性能一致性等核心挑戰。以下是系統性技術開發方案:

1. 工藝難點與創新解決方案

技術瓶頸突破性技術實施路徑

軸向流線不連續(LDR>8:1) 多向等溫鍛壓技術 徑向+軸向同步變形(應變路徑優化)

法蘭-軸身過渡區開裂 局部梯度加熱(ΔT=150℃) 感應線圈分區控溫(±10℃)

心部變形不足(ε<0.3) 脈動式鍛壓(頻率0.5-2Hz) 液壓系統動態加載控制

殘余應力分布不均 模內應力回火(T=550℃×2h) 模具內置加熱管+熱電偶閉環控制

2. 等溫精密模鍛工藝流程

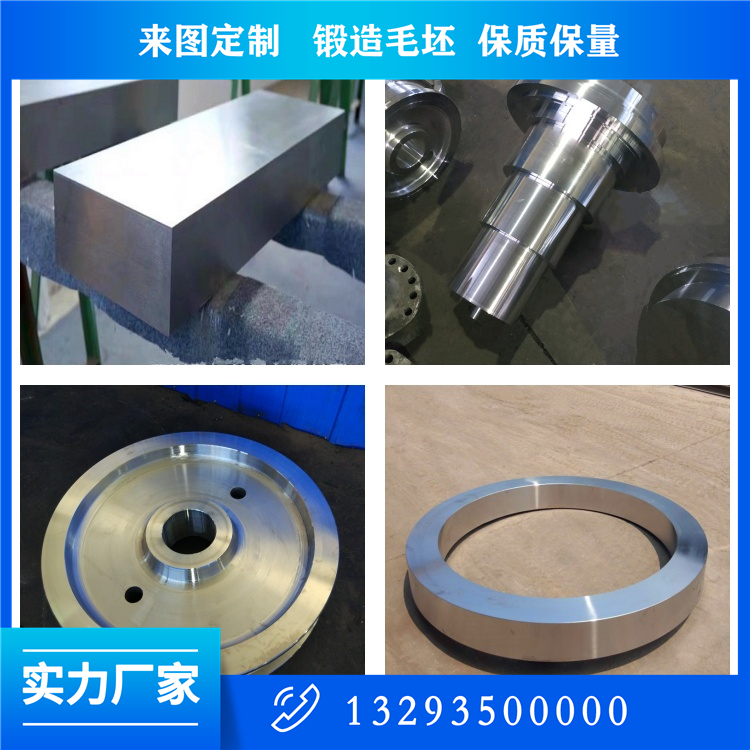

坯料制備

階梯加熱

徑向微粗

軸向拔長

法蘭成形

模內熱處理

關鍵參數控制:

溫度場:軸身1050℃/法蘭950℃(梯度加熱)

變形速率:徑向0.05s?1/軸向0.02s?1

模具溫度:400±5℃(H13鋼+AlCrN涂層)

3. 核心裝備系統設計

(1)等溫模鍛壓機

參數技術指標創新設計

公稱壓力 150MN(徑向)+80MN(軸向) 雙動液壓系統

工作行程 6000mm(軸向) 激光測距實時反饋(精度±0.1mm)

溫度均勻性 ±8℃(模腔全長) 分段式感應加熱

(2)智能模具系統

組合式結構:

法蘭模:鎢基高溫合金(HV1100)

軸身模:等溫模具鋼(HRC50)

冷卻優化:

軸身區:微通道冷卻(流速5m/s)

法蘭區:噴霧冷卻(換熱系數8000W/m2K)

4. 材料組織調控策略

(1)動態再結晶控制

math

t_{0.5} = Aε^{-p}d_0^q\exp(Q/RT)

目標晶粒度:法蘭區7-8級/軸身區6-7級

關鍵參數:

應變ε=0.6-0.8(法蘭區)

應變速率=0.01-0.05s?1(軸身區)

(2)流線優化設計

區域流線要求成形工藝

軸身 軸向連續(偏角<10°) 多道次拔長(累積變形量≥70%)

法蘭過渡區 平滑過渡(曲率R≥2D) 浮動沖頭徑向擠壓

端部 無渦流 端部預成形+終鍛整形

5. 數值模擬與工藝優化

(1)多尺度建模

math

復制

下載

\begin{cases}

\text{宏觀}: \sigma_{eq} = \sqrt{\frac{3}{2}s_{ij}s_{ij}} \\

\text{介觀}: \dot{\epsilon}_p = A[\sinh(ασ)]^n\exp(-Q/RT) \\

\text{微觀}: d^{-1} = d_0^{-1} + kε^m

\end{cases}

軟件配置:QForm+DEFORM聯合仿真

網格劃分:軸身區網格尺寸梯度比1:3(表面:心部)

(2)參數優化結果

因素敏感度***優值影響效果

模具圓角半徑 32% R20mm 降低過渡區應力集中35%

變形溫度 28% 軸身1050℃/法蘭980℃ 消除混晶組織

保壓壓力 22% 60%σs 殘余應力降低至120MPa以下

潤滑條件 18% 石墨+納米MoS? 摩擦系數降至0.06

6. 質量檢測體系

(1)性能標準

項目技術要求實測數據

抗拉強度 ≥750MPa 780-820MPa

斷裂韌性 ≥120MPa·m1/2 135-150MPa·m1/2

直線度 ≤1mm/m 0.3-0.8mm/m

(2)無損檢測

超聲相控陣:檢出Φ0.8mm橫向缺陷

磁記憶檢測:應力集中區定位精度±5mm

7. 工業應用案例

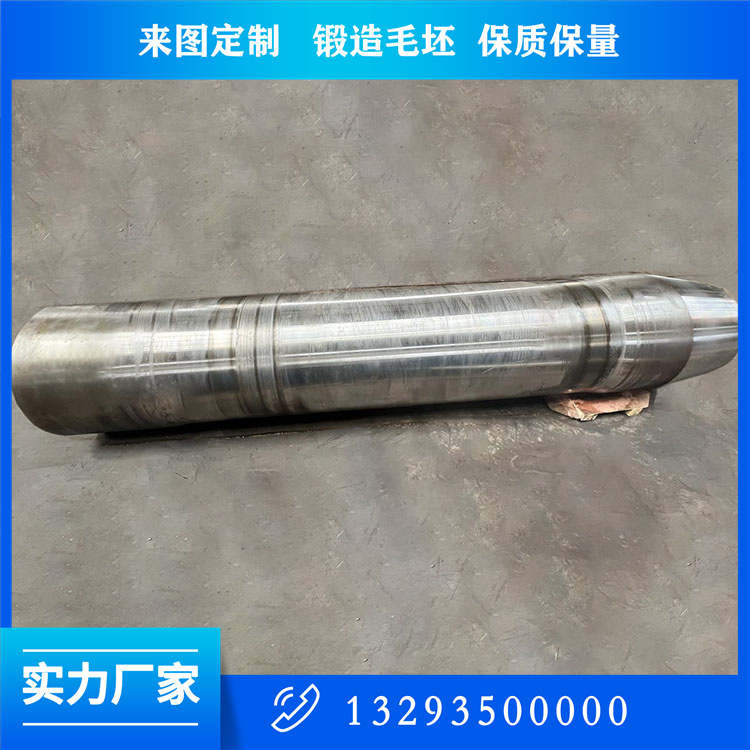

船用曲軸(Φ600×8000mm,34CrNiMo6):

指標傳統鍛件鍛造等溫精密模鍛提升效果

材料利用率 46% 81% +76%

疲勞壽命 1.8×10? 4.5×10? +150%

機加工工時 320h 140h -56%

殘余應力 ±280MPa ±95MPa -66%

8. 技術發展方向

智能成形系統:

基于數字孿生的實時工藝修正(延遲<5ms)

新型模具技術:

自潤滑模具(原位生成BN潤滑層)

復合制造:

等溫鍛造+局部激光熔覆(修復關鍵部位)

該工藝可使大型軸鍛件的尺寸精度達到IT7級,纖維流線連續性指數≥0.9,特別適用于船舶、能源等重載領域。建議優先開發10MW以上風電主軸的超大型等溫鍛造技術,并制定《等溫精密模鍛軸類件技術規范》。下一步需突破多材料復合軸的等溫成形難題。

關注公眾微信號

關注公眾微信號