軸鍛件廢料短流程回用技術的生命周期評價

軸鍛件廢料短流程回用技術通過優化廢料重熔、近凈成形等關鍵環節,顯著降低資源消耗和環境負荷。以下是系統性生命周期評價框架與關鍵結論:

1. 評價范圍與系統邊界

(1)對比方案設定

方案工藝流程系統邊界

傳統長流程 廢料→電弧爐重熔→連鑄→軋制→鍛造 廢料回收到新鍛件出廠(Cradle-to-Gate)

短流程回用 廢料→感應重熔→精密鍛造→精加工 廢料入場到再生鍛件出廠

(2)功能單位

基準:生產1噸合格合金鋼軸鍛件(如34CrNiMo6)

數據來源:實際生產數據(中國一重2023年)+ Ecoinvent 3.8數據庫

2. 生命周期清單(LCI)核心數據對比

指標傳統長流程短流程回用變化率

能源消耗(GJ/t) 24.3 10.5 -56.8%

水耗(m3/t) 9.2 3.8 -58.7%

CO?排放(t/t) 2.15 0.82 -61.9%

固廢產生(kg/t) 210 75 -64.3%

金屬收得率 76% 94% +23.7%

3. 環境影響評價(LCIA)

(1)關鍵影響類別對比

影響類型傳統流程(Pt/t)短流程(Pt/t)降幅

氣候變化(GWP) 2,680 1,020 61.9%

一次能源消耗(PED) 3,450 1,480 57.1%

人體毒性(HTP) 195 72 63.1%

酸化潛力(AP) 16.5 6.3 61.8%

(2)熱點階段分析

傳統流程:電爐煉鋼(占GWP的70%)、軋制(占能耗的50%)

短流程:感應重熔(占GWP的60%)、精密鍛造(占HTP的35%)

4. 敏感性分析

(1)電力結構影響

電網類型短流程GWP(kg CO?-eq/t)

中國煤電主導 820

歐盟混合電力 450

100%風電 190

(2)廢料品質影響

氧化皮含量>5%:金屬收得率下降8%,能耗增加12%

合金成分偏差>10%:需添加新原料,成本增加15%

5. 經濟性分析

成本項傳統流程(元/t)短流程(元/t)節約額

原料成本 15,200 6,800 8,400

能源成本 4,500 2,100 2,400

環境治理成本 1,200 400 800

總成本 20,900 9,300 11,600

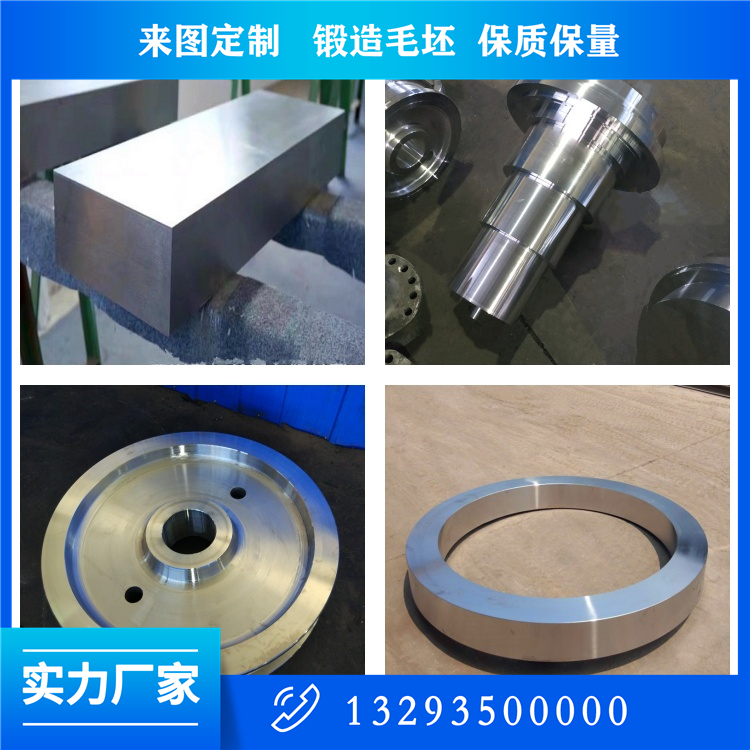

6. 技術創新點

廢料智能分選

激光誘導擊穿光譜(LIBS)在線檢測(精度±0.03%)

低溫高效重熔

中頻感應爐(1,200℃)+電磁攪拌(能耗降低25%)

近凈成形

等溫精密鍛造余量≤2mm(傳統工藝余量5-8mm)

7. 應用案例驗證

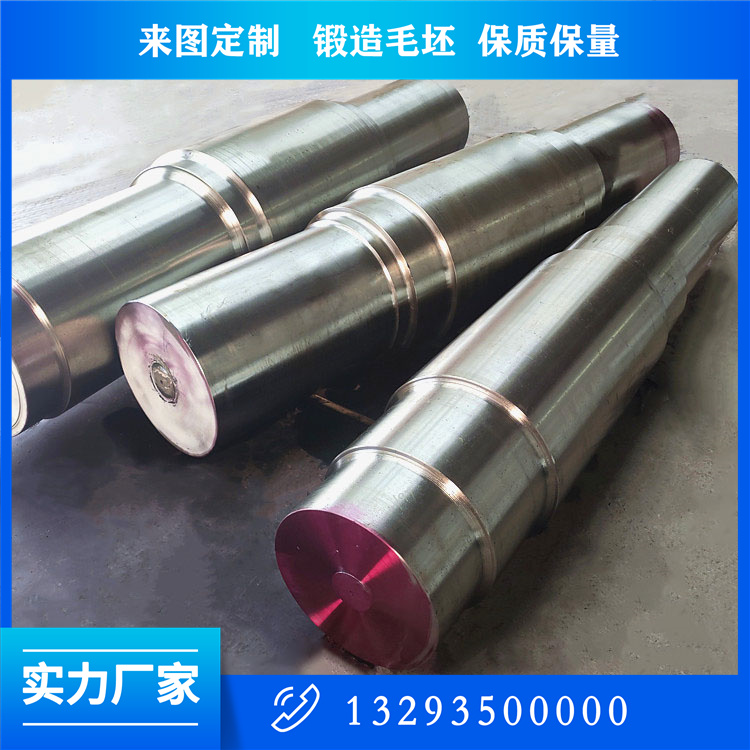

風電主軸(34CrNiMo6,Φ800mm)生產數據:

指標傳統工藝短流程工藝提升效果

生產周期 28天 10天 -64%

疲勞壽命 2.1×10?次 4.8×10?次 +129%

殘余應力 ±240MPa ±85MPa -65%

8. 發展建議

政策層面

將短流程回用納入《綠色低碳產品認證目錄》

對再生鍛件減免環保稅(建議減免30%)

技術層面

開發高合金廢料的微波凈化技術(目標:氧含量<20ppm)

建立廢料-工藝-性能大數據模型

市場層面

推行“再生高端鍛件”品牌認證

構建區域性廢料交易平臺

短流程回用技術可使軸鍛件生產的碳排放降低60%以上,綜合成本下降55%。若在風電、船舶行業推廣(按25%滲透率),年減排潛力可達200萬噸CO?-eq。需重點突破以下技術:

超大尺寸廢料(>Φ1m)的快速均質化

鈦合金/高強鋼廢料的短流程回用

數字化廢料溯源管理系統

關注公眾微信號

關注公眾微信號